Как отрегулировать промежуток рулона на раската

2025-10-03

Достижение идеально цилиндрической или конической формы из плоской стальной пластины является основной целью любой операции катания на пластине. Наиболее распространенным и разочаровывающим препятствием для этой цели является непоследовательное изгиб, что приводит к форме с плоским пятном на одном конце или ярко выраженным спиральным поворотом. Корская причина этих дефектов почти всегда заключается в неправильно установленном или непоследовательном поддерживаемом зазоре рулона.

Понимание «почему»: отношения между разрывом и кривизну

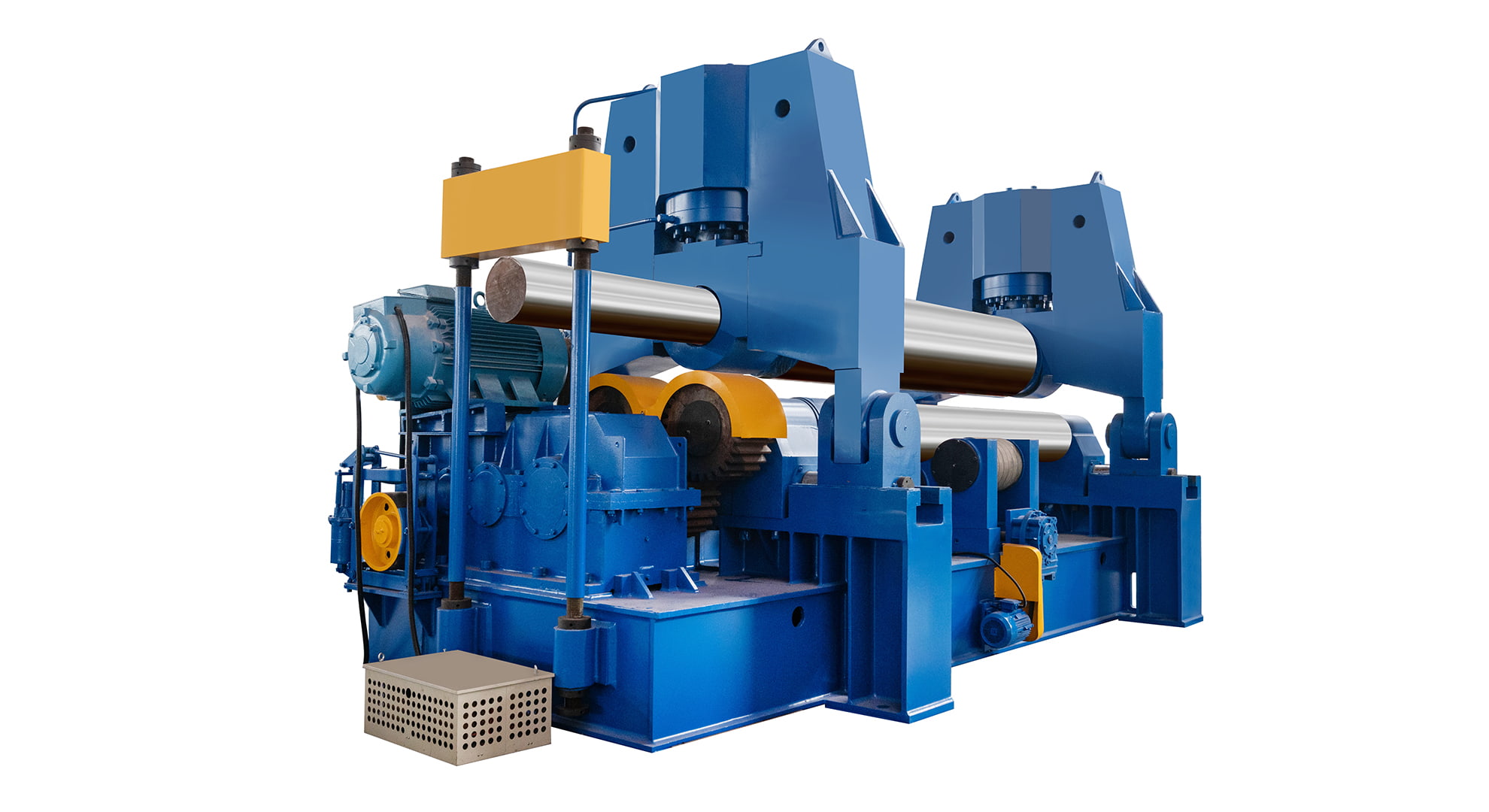

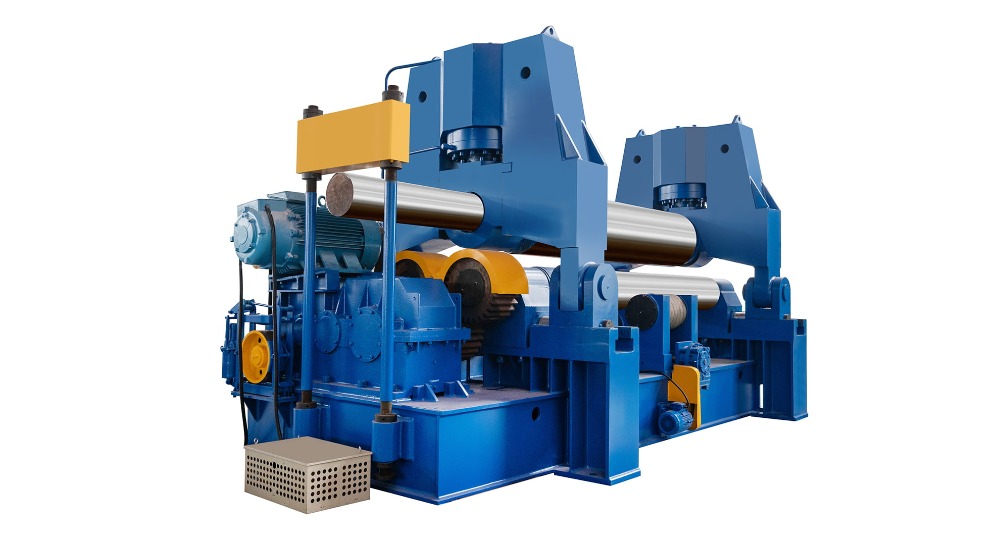

Прежде чем прикоснуться к пластинчатая машина , очень важно понять, что вы контролируете. Зазор в ролике - в частности, расстояние между верхним рулоном и нижними рулонами - он не устанавливает непосредственно конечный диаметр. Вместо этого он определяет радиус изгиба придается тарелке в точке контакта.

Меньший разрыв в рулоне заставляет пластину более строго деформироваться, что приводит к более плотному радиусу изгиба (меньший цилиндр).

Большой разрыв в ролике позволяет пластине меньше деформироваться, что приводит к большему радиусу изгиба (больший цилиндр).

Для однородного цилиндра этот радиус изгиба должен быть идентичен с одним краем пластины к другому. Если разрыв шире слева, чем справа, левая сторона будет более плоской, чем правая.

Основной контрольный список предварительной регулировки

Успех зависит от подготовки. Пропуск этих шагов сделает точную корректировку зазора невозможностью.

1. Проверьте состояние машины:

Инспекция: Проверьте на наличие чрезмерной игры или износа в подшипниках рулона и механизмы регулировки. Любая склона приведет к несоответствию.

Скатать чистоту: Убедитесь, что все рулоны свободны от грязи, масштабного или сварного брызга. Небольшой кусочек мусора может сбросить всю настройку пробела.

Выравнивание: Подтвердите, что все броски параллельны друг другу. Смешенные рулоны являются основной причиной конических форм (один конец больше, чем другой).

2. Понять материал:

Последовательность толщины: Измерьте толщину пластины в нескольких точках, особенно вблизи краев. Нередко на пластинке есть небольшая конусная (например, 19,8 мм на одном конце, 20,2 мм с другой). Этот вариант вызовет непоследовательное изгиб даже с идеальным разрывом.

Свойства материала: Помните о силе урожайности материала. Для более жестких материалов потребуется большее давление (меньший эффективный зазор) для достижения того же радиуса изгиба, что и более мягкие материалы.

3. Критический первый шаг: установка теоретической нулевой точки

Перед загрузкой тарелки вы должны установить базовую линию.

Медленно принесите верхний рулет, пока он не установит твердый контакт с обоими нижними рулонами.

Это ваша «нулевая точка». Цифровое считывание или механическое масштаб должны быть установлены на ноль в данный момент. Если вашей машине не хватает этой функции, тщательно отметьте позицию.

Теперь, когда вы поднимаете верхний бросок к желаемому зазору (например, толщину пластины плюс небольшой зазор), вы начинаете с известной, повторяемой ссылки.

Пошаговая процедура регулировки зазора

Следуйте этому методическому процессу, чтобы набрать единый разрыв.

Шаг 1: Начальная настройка симметричного разрыва

Рассчитайте свой стартовый разрыв. Распространенным эмпирическим правилом является установка верхнего роликового зазора на 1,1 до 1,3 раза больше толщины материала Анкет Для 20 -миллиметровой пластины вы начнете с 22 -мм зазора. Это обеспечивает достаточный зазор, чтобы прокормить пластину без чрезмерной силы при начале предварительного отпуска.

Поднимите верхний бросок до этой рассчитанной высоты, гарантируя, что регулировка равна с обеих сторон. Используйте калибр щупальца или набор суппортов, чтобы физически измерить зазор как на левом, так и на правых концах рулонов. Не полагайтесь исключительно на масштаб машины на этом этапе.

Шаг 2: Первое предварительное излучение и измерение

Подайте пластину в машину, пока свинцовый край не станет прямо в верхнем рулоне.

Выполните первую предварительную поставку как на ведущих, так и на сцепленных краях. Для начальной машины для зажима это означает изгиб один конец, а затем поверните пластинку, чтобы сгибать другой.

Еще не заполняйте цилиндр. Ваша цель - создать два симметричных изгиба на любом конце.

Шаг 3: «Рок -тест» и визуальный осмотр

Это самый важный диагностический шаг.

Поместите предварительную пластину на плоскую поверхность или известный опорный цилиндр.

Аккуратно раскачивайте тарелку. Наблюдать:

Он качается из стороны в сторону? Это указывает на то, что радиус изгиба отличается с каждой стороны - разрыв неровный.

Он сидит с постоянным зазором внизу? Это указывает на то, что изгибы симметричны.

Кроме того, визуально оцените разрыв между пластиной и вашей контрольной поверхностью. Конирующий разрыв является явным признаком непоследовательного разрыва в рулоне.

Шаг 4: Приготовление тонко настроенных исправлений

Основываясь на ваших выводах из The Rock Test:

Если одна сторона более плоская (имеет больший радиус): Разрыв на рулоне был слишком большим на этой стороне. Вам нужно Опустите верхний бросок больше на этой конкретной стороне для следующего прохода. Сделайте корректировки с небольшими приращениями - от 0,1 мм до 0,2 мм за раз.

Если одна сторона плотнее (имеет меньший радиус): Разрыв на рулоне был слишком маленьким на этой стороне. Вам нужно Поднимите верхний бросок на этой стороне .

Важный: После каждой корректировки вы должны повторно распределить передний край и снова выполнить тест Rock. Этот итеративный процесс является ключом к успеху.

Шаг 5: Последний прокат и проверка

После того, как предварительные концы станут совершенно симметричными, а тарелка проходит тест по скале без какого-либо качания, вы можете продолжить, чтобы свернуть полный цилиндр.

Пропустите пластину через машину, внося постепенные настройки в верхний рулон, чтобы закрыть круг.

После того, как он прокатился, проведите окончательный осмотр. Лучшая практика - использовать шаблон или ленту окружности, чтобы проверить согласованность. Зайдите шов, а затем проверьте цилиндр на скалирующем столе или лазерным сканером, чтобы получить окончательное подтверждение округлости.

Устранение неполадок общих проблем

Форма бочки (больший диаметр в середине): Это часто вызвано отклонениями рулона. Массивное давление изгиба заставляет рулоны слегка поклоняться в середину, создавая там больший эффективный пробел. Решение состоит в том, чтобы предварительно разгадать (корону) верхний бросок, чтобы противодействовать этому отклонению, если у вашей машины есть эта функция.

Форма песочных часов (меньший диаметр в середине): Это менее распространено, но может быть вызвано чрезмерным предварительным ударом на машине для более тонкой тарелки.

Постоянная спираль/поворот: Это почти всегда признак значительного смещения между рулонами. Рулоты не параллельны, в результате чего тарелка «ходит» под углом. Это требует серьезной механической коррекции самой машины.

Вывод: терпение и процесс являются ключевыми

Регулировка промежутка рулона для равномерного изгиба - это не единое действие, а процесс измерения, тестирования и постепенной коррекции. Ставка на стадии предварительного отпуска является наиболее распространенной ошибкой. Понимая принцип контроля разрыва, начиная с проверенной нулевой точки, и религиозно используя тест по скалам, чтобы направлять вашу тонкую настройку, вы можете последовательно производить высококачественные, равномерные цилиндры и конусы. Время, инвестированное в освоение этого фундаментального навыка, выплачивает дивиденды в снижении переделки, меньше материальных отходов и превосходных конечных продуктов.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى