Четырехвалковый листопрокатный станок с электрическим сервоприводом и ЧПУ

Новое поколение масляно-электрической гибридной технологии, энергосбережение и сокращение выбросов, высокая эффективность и низкое тепловыделение, а также значительное снижение рабочего шума;

Новое поколение масляно-электрической гибридной технологии, энергосбережение и сокращение выбросов, высокая эффективность и низкое тепловыделение, а также значительное снижение рабочего шума;

Бесшумность при ожидании быстрой скорости (около 25 дБ), низкий уровень шума при повороте и возврате (давление в гидросистеме контролируется замкнутым контуром главного серводвигателя);

Бесшумность при ожидании быстрой скорости (около 25 дБ), низкий уровень шума при повороте и возврате (давление в гидросистеме контролируется замкнутым контуром главного серводвигателя);

Высокопроизводительный двигатель и масляный насос, высокая мощность;

Высокопроизводительный двигатель и масляный насос, высокая мощность;

Холостой ход, быстрое движение, удержание давления и обратный шум значительно снижаются, более чем на 30 % ниже, чем другие шумы, при этом работа становится более плавной;

Холостой ход, быстрое движение, удержание давления и обратный шум значительно снижаются, более чем на 30 % ниже, чем другие шумы, при этом работа становится более плавной;

| Пластинчатая подача Боковой крен пластины автоматически выравнивается сразу, а принцип действия аналогичен принципу гидравлической линейки. Принципиальная схема конструкции выглядит следующим образом: |  |

| Прочная конструкция фюзеляжа Точность прокатки машины зависит от прочности рамы и шасси. |  |

| Инженерно-производственные преимущества Механические и гидравлические системы машин W12 разработаны опытными инженерами. Эти инженеры используют методы параметрического 3D-инжиниринга, а также статический и институциональный анализ для проектирования машин. |  |

| Ролл и корона Важнейшим компонентом листопрокатного станка является сам валок. Большинство машин, представленных на рынке, имеют меньшие диаметры и более слабые валки, которые деформируются и образуют плоские точки на краю листа во время предварительной гибки. |  |

| Дополнительная динамическая вращающаяся коронка В некоторых случаях диапазон толщины пластины может быть очень широким. В этом случае необходимо использовать систему динамической коронки валков, чтобы устранить проблему коронки. Система используется только для поддержки рулонов тонких листов, тогда как при гибке толстых листов гидравлический цилиндр венца прикладывает отрицательный венец к валкам снизу, чтобы исключить прогиб, который может возникнуть при предварительной гибке. Эта система помогает получить более гладкую предварительно согнутую кромку. |  |

| Конусное устройство Благодаря превосходной конструкции, большому корпусу и возможности наклона нижних и боковых роликов вы можете легко сгибать конические детали с широким углом и малым диаметром. |  |

| Электрическая система Метод привода заключается в прямом приведении в движение червячной передачи подъемника ШВП через серводвигатель, а червячная передача приводит в движение гайку ШВП. Вращение гайки заставляет шариковый винт подниматься и опускаться, а шариковый винт соединяется с седлом бокового ролика, так что боковой ролик перемещается вверх и вниз, а нижний ролик также перемещается таким же образом. Этот метод отличается от других заводов, которые используют серводвигатели для привода гидравлических насосов, а затем управляют масляным цилиндром через пропорциональные клапаны. Ход масляного цилиндра затем передается обратно в ПЛК через датчик смещения. С точки зрения контроля метод нашей компании имеет более прямую точность контроля и не имеет накопленной погрешности, что является необходимым условием для обеспечения высокой точности прокатки. |  |

| Идеально подходит для зажима В валкогибочных машинах серии W12 зажим листа достигается за счет перемещения прочного торсиона нижнего валка. Торсион приводится в движение двумя гидроцилиндрами, что обеспечивает оптимальный параллельный прижим листа. |  |

| Дополнительные боковые и верхние системы поддержки Дополнительные гидравлические боковые или верхние опоры помогают предотвратить деформацию цилиндра при изгибе больших деталей. Боковые опоры имеют двойные гидравлические цилиндры и изготовлены из тяжелой стальной конструкции. |  |

| Система управления ПЛК (Стандарт) Электронная система баланса PLC обеспечивает синхронную работу нижних и боковых валков машин серии W12. Процесс обеспечивается ПЛК и сенсорной панелью управления, которая управляет 6 осями. Кроме того, возможность программирования до 5 ранее заданных значений изгиба обеспечивает простоту использования и экономию времени. Синхронное цифровое управление левым и правым боковыми роликами и нижними роликами должно находиться в рабочем состоянии пульта. Контроль спуска вниз. Количество ходов для каждого действия отображается на сенсорном интерфейсе для простого и интуитивно понятного управления. Благодаря работе левых и правых боковых роликов, а также нижних роликов, работа опрокидывающей рамы осуществляется за счет гидравлического усилия. Перед перемещением запустите двигатель масляного насоса. |  |

-

Mar 26,2025 _ShuaibiaoВ сфере промышленного производства точность имеет первостепенное значение. А сдвиг машина ...Читать далее

-

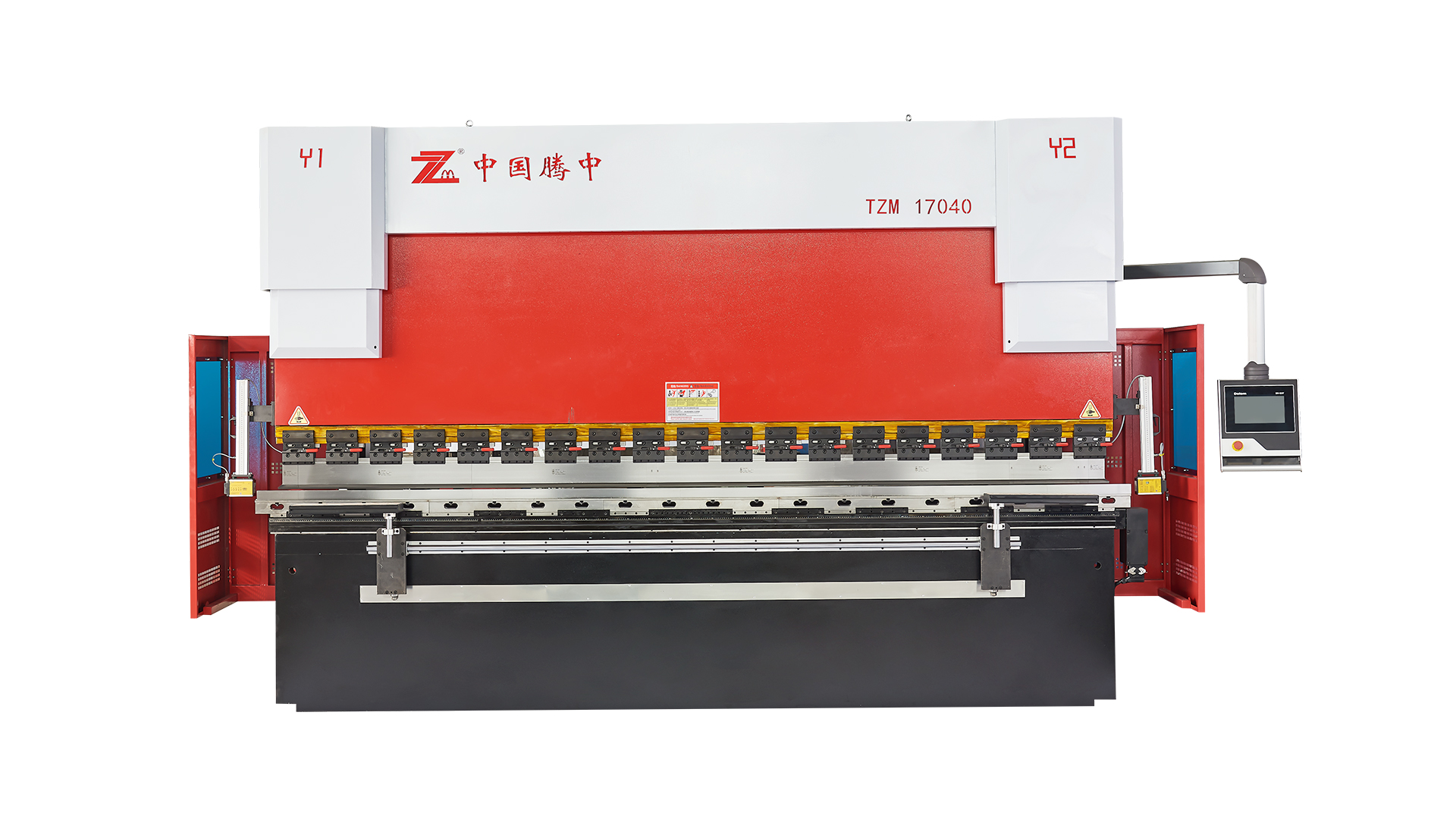

Mar 20,2025 _ShuaibiaoВ сфере изготовления точных металлов, Нажмите на тормозную машину Стоит как незаменимый ин...Читать далее

-

Mar 14,2025 _ShuaibiaoА Гидравлический шар является ключевым инструментом в металловообразимости, известный свое...Читать далее

-

Mar 07,2025 _ShuaibiaoВ точной металлообработке, сдвиг машина Играйте ключевую роль в доставке чистых, точных по...Читать далее

-

Feb 21,2025 _ShuaibiaoНиже мы покажем вам процесс прокатки одноразовой формирования L-образной формы с помощью четырехх...Читать далее

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى